今日镇江讯 1月7日,中国中车发布消息,我国在轨道交通领域再获重大突破,研制出具有完全自主知识产权的世界首辆全碳纤维复合材料地铁车体。此次全复合材料车体的成功研发,不仅带来车体减重、节能减排降耗、提高安全性、舒适性和使用寿命等优越性能,更重要的是探索了碳纤维复合材料在轨道交通大批量工业化生产应用的方向和实施路径。这一激动人心的消息转到恒神股份,恒神员工欢心鼓舞,这辆车体的摇篮在江苏恒神复材园,钱云宝一手打造的碳纤维全产业链终于结出了硕果。

近年来以高铁为代表的我国轨道交通实现了跨越式发展,技术、速度、里程世界领先,高铁名片世界瞩目。在实现了世界最快的目标之后,轨道交通把目标投向了另一个目标:世界最轻。国家对轨道交通提出了轻量化和降噪降耗的要求,应对这一要求的首选材料就是碳纤维。碳纤维材料具有轻量化、耐腐蚀、抗疲劳等优势,作为国内规模最大产业链最全的恒神股份义不容辞参与了这一具有挑战性、颠覆性的创造工程。

凭借国内碳纤维全产业链研发能力和最大规模碳纤维生产能力,历经项目立项、可行性方案论证、设计方案论证等环节,恒神股份赢得长客股份公司的信任,拿下了轨道交通大型车体第一单。长客股份是我国最大的轨道客车研发、制造、检修及出口基地,是中国地铁、动车组的摇篮。2016年5月31日,恒神股份与中车长春轨道客车股份有限公司签订国内第一份研制碳纤维车体合同,标志着恒神股份与中国中车长客股份联手开始进军研发全碳纤维轨道交通车体。

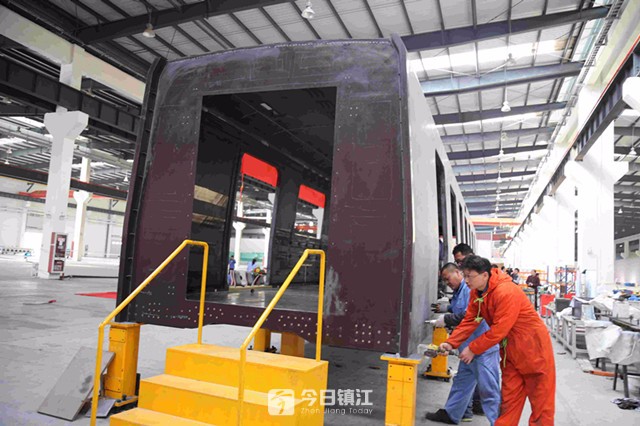

接手这一项目之后,恒神股份和长客股份紧密合作,从设计开始到装配完工,前后投入人力218人,奋战400个日夜,交出了样车,实现了多个领域的突破。

复合材料工艺制造前沿技术进入实际应用,车体结构采用热压罐、拉挤、OOA液体成型等复合材料制造前沿技术,首次实现从外部的次承力件到主承力件的全复合材料化应用,填补了国内轨道交通全复合材料使用方面的空白。

复合材料大型制件制造能力得到了验证。该车体采用薄壁筒形整体承载结构,车体长度为19000毫米,车体宽度为2800毫米,车体顶面距轨面高度为3478毫米。车体的完工验证了恒神股份各种技术工艺和设备对大型制件的承受能力。

车体整体化程度领先国外常用的分体成型技术。车体采用了航空产业中常用的框架式结构,有效地提高了复合材料的传力效率,满足了地铁车体运行时的复杂工况要求。车身底架端墙部件均采用碳纤维复合材料整体成型技术,领先国外常用的分体成型技术,大大减少连接件,使车体稳定性、可靠性得到提高。

轻量化减重效果显著。车体实际重量为4.4吨,较客户要求的4.8吨更轻,超出客户期望。比同样大小的铝合金6吨车体减重1.6吨。

车体项目的交付,为恒神股份未来进军轨道交通领域奠定了基础。(通讯员 周竹生 全媒体记者 张辉 文/图)

编辑:陈路

请输入验证码